一、氧氣閥門操作存在潛在危險性:

氧氣閥門發(fā)生燃燒事故的先決條件是氧氣管道中存在低著火點的可燃物質(zhì)300~400℃。因低著火點的物質(zhì)先在氧氣中快速燃燒放出熱量產(chǎn)生高溫800~900℃導(dǎo)致氧氣閥門燃燒。氧氣閥門發(fā)生燃燒事故的必要條件是著火源�,如果沒有著火源���,氧氣閥門是不會燃燒���。(低著火點可燃物質(zhì)一般主要是Fe 和FeO粉末。)

因閥門開關(guān)操作過快����,管道內(nèi)氧氣流速使固體顆粒產(chǎn)生撞擊和摩擦,流速愈大�����,摩擦產(chǎn)生的熱量越高��。

因閥門快速打開�,產(chǎn)生絕熱壓縮溫升,理論計算可達到300~500℃的溫升�,鐵銹、焊渣等低著火點物質(zhì)就會燃燒���。

因閥門快速打開��,在閥門出口處氧氣流速可能達到音速�����,形成6000~7000V的靜電����,電位差達到2000V 以上就會產(chǎn)生火化放電�。

其它人為因素操作失誤,人員誤動作造成泄漏�����、著火等情況�����。

氧氣閥門發(fā)生的事故一般為燃燒和爆炸����,且氧氣閥門燃爆事故多數(shù)發(fā)生在氧氣閥門操作過程, 一旦發(fā)生人員都難以避免����。

二�����、氧氣閥門著火的原因分析

氧氣著火必須具備三個條件:可燃物���、助然物及著火源,三都缺一不可�����。

可燃物:在濃度較高的氧氣環(huán)境中�,人體、衣物����、金屬都會成為還原劑,與氧氣發(fā)生氧化還原反應(yīng)���。也就是說�,人體���、衣物�、金屬在富氧狀態(tài)下都會成為可燃物。

A���、氧氣與有機物的燃點:管道內(nèi)或閥門內(nèi)存在油脂�、橡膠等低燃點的物質(zhì)����,在局部高溫下會引燃。

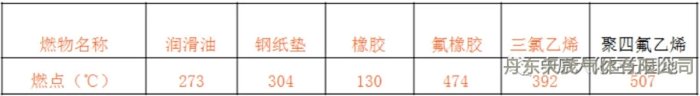

幾種可燃物在氧氣中(常壓下)的燃點:

B���、氧氣與無機物的燃點:

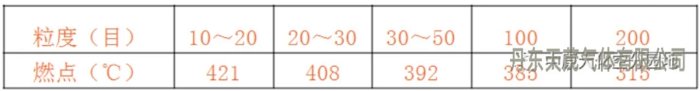

管道內(nèi)的鐵銹、粉塵�����、焊渣與管道內(nèi)壁或閥口摩擦���,撞擊產(chǎn)生高溫發(fā)生燃燒���。丹東天茂氣體提示您這種情況與雜質(zhì)的種類、粒度及氣流速度有關(guān)��,鐵粉易與氧氣發(fā)生燃燒�,且粒度越細���,燃點越低;氣速越快���,越易發(fā)生燃燒����。常壓氧氣中鐵粉燃點如下表:

助燃物

氧氣是一種化學(xué)性質(zhì)比較活潑的氣體���,它在氧化反應(yīng)中提供氧����,是常用的氧化劑�����。在生產(chǎn)環(huán)境中一般規(guī)定����,控制氧含量在19.5%~23%,既要防止缺氧�,又要防止富氧,兩種狀況均能導(dǎo)致事故,必須嚴格控制���。

A���、溫度

如果初溫T1=300K=27℃,壓力為P1=2MPa=20公斤的氧氣閥門突然打開��,氧氣充至常壓的管道�����、會將內(nèi)部壓力為P2=0.1MPa=1公斤的氧氣壓縮���,溫度升高、壓縮后的溫度可達T2=704K=431 ℃ ��。

B��、壓力

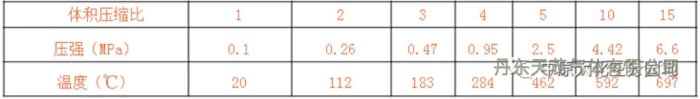

絕熱壓縮產(chǎn)生的高溫使可燃物燃燒���,絕熱壓縮后溫度與壓力的關(guān)系����。

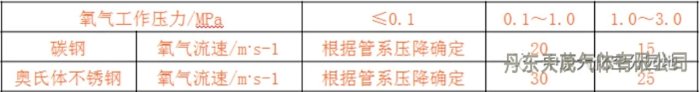

C、氧氣允許******流速

D�、濃度

在高壓純氧中可燃物的燃點降低是氧氣管道、閥門燃燒的主要誘因�����。

氧氣管道和閥門在高壓純氧中����,其危險性是非常大的,試驗證明�����,著火的引爆能與壓力的平方成反比�����,n=1/P2�����、也就是壓力越高��,需引燃氧氣管道����、閥門的能量越小�,所以高壓和濃度對氧氣管道和閥門構(gòu)成了極大的威脅���。

著火源

A����、明火:導(dǎo)致氧氣管道著火�����,爆炸的直接原因����,引起明火的原因很多,如:顆粒撞擊���,絕熱壓縮,摩擦�,靜電等

B、顆粒撞擊:如果管道內(nèi)有鐵銹���、焊渣等雜物����,會被高速氣流帶動與閥門內(nèi)件、彎頭等撞擊�����,產(chǎn)生火花���,

C��、摩擦:如果管道內(nèi)有木削�、纖維物質(zhì)��、灰塵等雜物�,會與管壁發(fā)生摩擦,產(chǎn)生熱量而使溫度升高���、或在氧氣管道內(nèi)燃燒���。

D、靜電:如果管道沒有良好接地��,氣流與管壁摩擦產(chǎn)生靜電�����。當(dāng)電位積聚到一定的數(shù)值時,就可能產(chǎn)生電火花�����,引起鋼管在氧氣中燃燒���。

三����、氧氣閥門選用

氧氣管道的閥門應(yīng)選用專用氧氣閥門����,并應(yīng)符合下列要求:

a) 工作壓力大于0.1MPa的閥門,嚴禁采用閘閥�����;(天茂氣體提示您因閘板滑槽易積存鐵銹, 關(guān)閉不嚴, 操作閥門時擠壓滑槽鐵銹, 易形成激發(fā)能源, 氣流夾帶鐵銹, 顆粒摩擦��、沖擊管壁, 容易引發(fā)燃爆事故)

b) 公稱壓力大于或等于1.0MPa且公稱直徑大于或等于150mm口徑的手動氧氣閥門��,宜選用帶旁通的閥門�����;

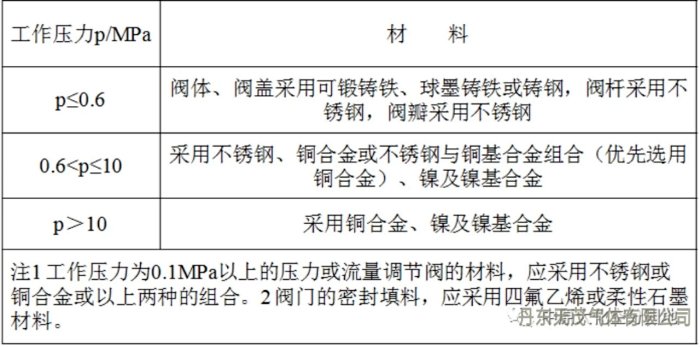

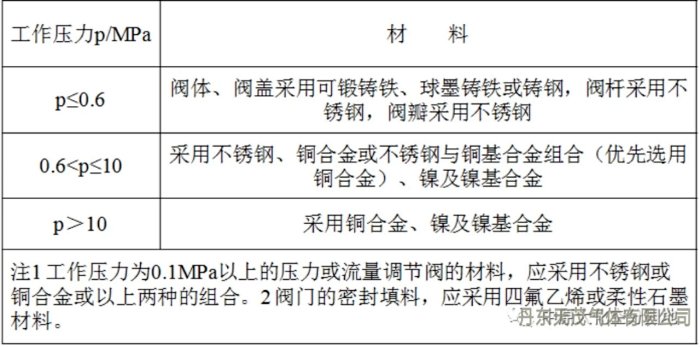

c) 閥門的材料應(yīng)符合下表的要求

經(jīng)常操作的公稱壓力大于或等于1.0MPa且公稱直徑大于或等于150mm口徑的氧氣閥門�����,宜采用氣動遙控閥門��。

氧氣閥門前后管道要求:

出氧氣廠(站�、車間)邊界閥門后、氧氣干管送往一個系統(tǒng)支管閥門后��、進車間閥門后����、調(diào)節(jié)閥組前和調(diào)節(jié)閥前、后 的氧氣管道宜設(shè)阻火銅管段�。

當(dāng)氧氣調(diào)節(jié)閥組設(shè)置獨立閥門室或防護墻時,手動閥門的閥桿宜伸出防護墻外操作�����。若不單獨設(shè)置閥門室或防護墻時����,氧氣調(diào)節(jié)閥前后8倍調(diào)節(jié)閥公稱直徑的范圍內(nèi)�����,應(yīng)采用銅合金(含鋁銅合金除外)或鎳基合金材質(zhì)管道���。

調(diào)節(jié)閥組、干管閥門�����、供一個系統(tǒng)的支管閥門��、車間入口閥門�,其出口側(cè)的管道宜有長度不小于5倍管外徑且不小于1.5m的直管段。

工作壓力0.6MPa

停用3 個月以上的管道(容器)必須吹掃并打靶檢測合格后才能開閥送氧氣����,超過一年的還必須按照新建壓力管道(壓力容器)進行壓力試驗合格后方可開閥送氧氣。

禁止非調(diào)節(jié)閥門作調(diào)節(jié)使用��。

應(yīng)建立氧氣管道檔案�,由熟悉管道流程的氧氣專業(yè)人員進行管理。氧氣管道作業(yè)人員應(yīng)持證上崗����。

氧氣管道或閥門著火時�����,應(yīng)立即切斷氣源。碳鋼氧氣干管宜每五年進行一次吹掃�����,每五年進行一次管壁測厚�����,主要測定彎頭及調(diào)節(jié)閥后的管道����。

氧氣閥門操作人員嚴禁攜帶火種,操作宜用銅質(zhì)“F” 扳手�����,操作過程嚴禁用鐵器敲擊氧氣閥門����。

開關(guān)氧氣閥門人員必須站在閥門的側(cè)面,嚴禁站(騎跨)在氧氣管道上操作,非操作人員嚴禁旁觀���。

氧氣閥操作人員必須穿戴好防護用品����,消除身體靜電后方可氧氣閥門操作���。所用的工具��、工作服�、手套等用品嚴禁沾染油脂�����,不宜穿戴化纖類服裝�����。

操作泄漏的氧氣閥時����,人員必須穿戴防火服及面具,不準(zhǔn)穿化纖服裝和帶釘鞋�����,必須先對環(huán)境進行通風(fēng)并檢測,天茂氣體提示您如操作區(qū)氧含量仍超過23%��,嚴禁人員進行操作�����,必須切斷氣源后進行���。

氧氣壓力調(diào)節(jié)閥故障檢修,必須切斷氣源后進行檢修操作����。應(yīng)急處理只能進行關(guān)小操作,嚴禁閥門增大操作�����,避免高速氣流產(chǎn)生���。

管道(容器)泄壓時����,必須確認進氣閥已經(jīng)關(guān)閉后,漸開放散閥��, 并注意放散管的結(jié)霜狀況���。防止氧氣流速太大���,并應(yīng)控制管道(容器)內(nèi)壓力慢慢下降(壓降速度為0.3~0.4MPa/h),防止燃燒事故及產(chǎn)生裂紋。

所有氧氣排放閥操作時�����,嚴禁對準(zhǔn)人員��、著火源等���,嚴禁排入低洼處����、不通風(fēng)處���。

氧氣排放閥長時間開啟排放應(yīng)安排人員警戒��,每半小時對周圍環(huán)境氧含量檢測并記錄�。

氧氣管網(wǎng)(儲氣罐、調(diào)壓站等)送氧氣操作����,一要盡可能擴大受氣單元容積, 嚴格閥門開啟先后順序操作��,防止絕熱壓縮溫升燃爆事故�����;二要關(guān)閉末端排氣閥����,防止充氣流速過快造成事故�����。如果管網(wǎng)全部停運��,宜用氧壓機與管網(wǎng)同步升壓來投運����。管道(容器)置換宜在壓力達到0.1~0.3MPa之間進行,不宜在高壓力下開排放閥置換��,嚴禁邊充氣邊開排氣閥置換,防止流速過高����。