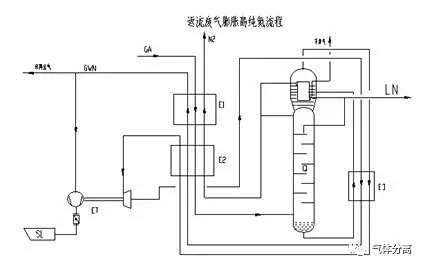

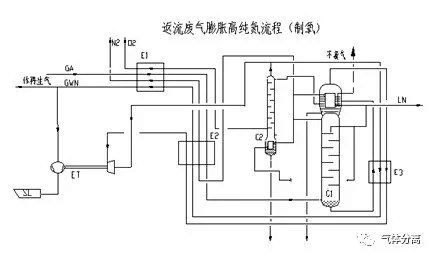

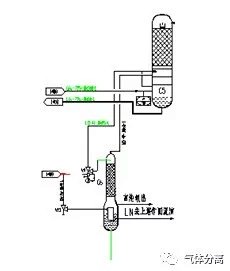

高純氮流程

單級精餾、廢氣膨脹循環(huán)氮產(chǎn)品出冷箱壓力0.45~0.9Mpa�。氮提取率45-58%�,挑戰(zhàn)單級精餾的極限���。液氮產(chǎn)品達氮氣產(chǎn)品的5~10%����。產(chǎn)品純度從10×10-6 O2~ 1×10-6 O2�����;可配置純氧塔�����、生產(chǎn)工業(yè)氧和醫(yī)用氧���。啟動時間約10h左右���。

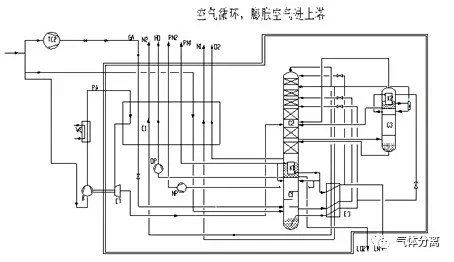

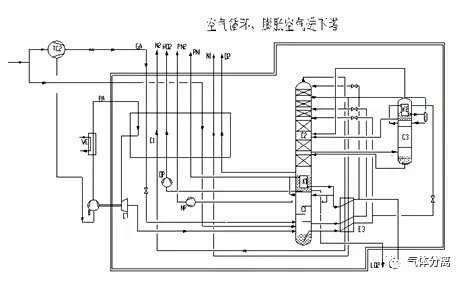

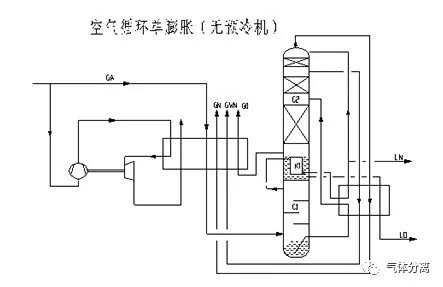

正流空氣膨脹:

當(dāng)用戶要求氮氣產(chǎn)品壓力低于0.4MPa時,可選用正流空氣膨脹的流程形式該流程除所需冷量由正流空氣膨脹提供外�,其它與前述流程基本相同,其特點是:冷凝蒸發(fā)器蒸發(fā)側(cè)壓力較低��,塔壓力也低,分離系數(shù)高���,氮提取高�����,約為50~65%��。

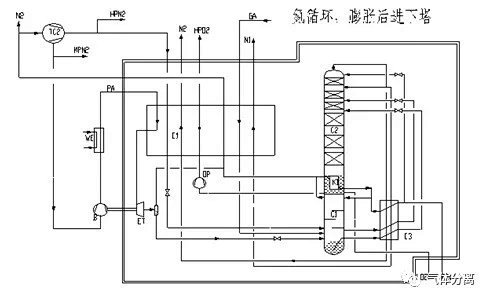

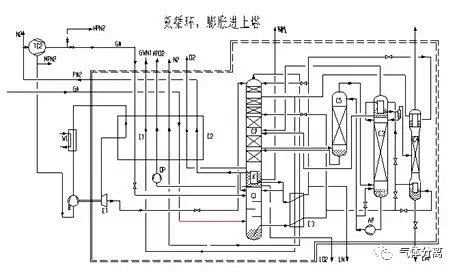

返流廢氣膨脹流程:

返流膨脹的流程適合于用戶要求氮氣壓力較高的場合���,特別適合于要求氮氣壓力0.45~0.9MPa的場合,無須氮壓機壓縮��,避免了高純度氮氣被污染的可能性�����。

高氮掛氧塔:

即在分餾塔系統(tǒng)增加一純氧塔�����,用富氧液空作回流液制取氧產(chǎn)品�����。

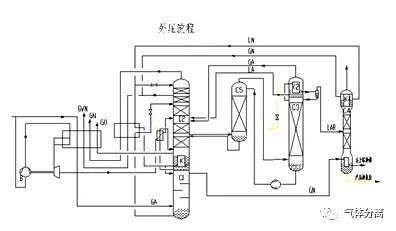

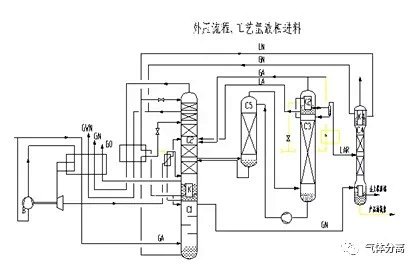

外壓縮流程

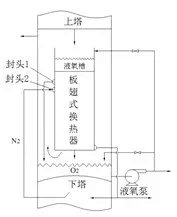

主換熱器:空氣與返流氣換熱,空氣被冷卻到接近液化溫度進下塔參加精餾��,返流氣復(fù)熱到常溫出冷箱����。

過冷器:回收污氮���,氮氣冷量�,降低液空����,液氮節(jié)流氣化率,有利于上塔精餾�。

下塔:完成空氣初步精餾,在下塔頂部得到高純度氮氣��,塔底~38%的富氧液空��。

主冷:下塔氮氣與液氧換熱���,氮氣冷凝成液氮��,液氧蒸發(fā)為氣氧�。

上塔:頂部得到低壓氮氣,下部得到產(chǎn)品氧氣�����。

粗氬塔:去除氬餾分中的氧氣����,含量 2PPmO2,又稱除氧塔。

精氬塔:去除工藝氬中的氮氣����,含量 2PPmN2,又稱除氮塔。

空分裝置的冷損:

1��、復(fù)熱不足:換熱器的復(fù)熱不足���,隨熱端溫差的增大而增大��;

2�����、跑冷損失:環(huán)境介質(zhì)傳入熱量�;

3�、液體帶走的冷量����。

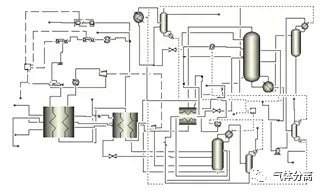

內(nèi)壓縮流程

內(nèi)壓縮流程特點:

1.采用液體泵代替氧壓機��,無高溫氣氧�����,火險隱患小��。

2.占地面積小�����。

3.從主冷連續(xù)抽出大量液氧�,使碳氫化合物集聚的可能性降低到最小��,提高空分安全性��。

4.產(chǎn)液量大��。

5.開車啟動時間短��。

流程按增壓機增壓的介質(zhì)分為:空氣增壓����;氮氣增壓:氮氣產(chǎn)品壓力種類多��,膨脹空氣進上塔:所需液體量少��,膨脹空氣進下塔:采液量大�����。

全液體流程

空氣直接膨脹�����,經(jīng)主換熱器復(fù)熱后放空����,由于大量膨脹空氣從主換中部抽出�����,為了保證主換的最小溫差�,以便主換能夠設(shè)計,需提高空壓機的排壓�。特點:流程組織簡單,提取率低,能耗高�,使用于生產(chǎn)小液體量<30t/d的空分。

帶預(yù)冷的中壓循環(huán)�,利用主換熱端溫差大的潛力,增加一臺低溫冷氣機���,來增加制冷量��,以獲得更多的液體量�。

特點:提取率稍高����,能耗較低�,適用于生產(chǎn)較大液體量50~100t/d的空分,投資較大�。

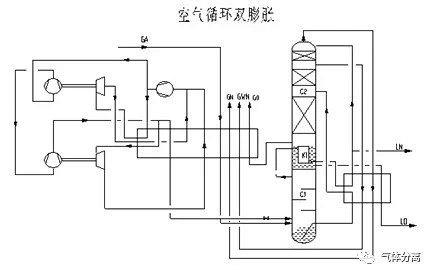

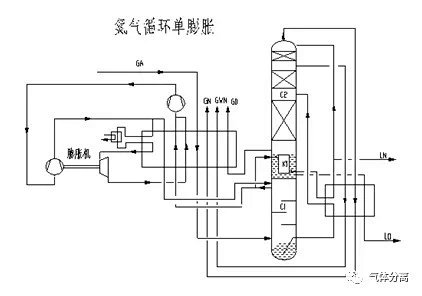

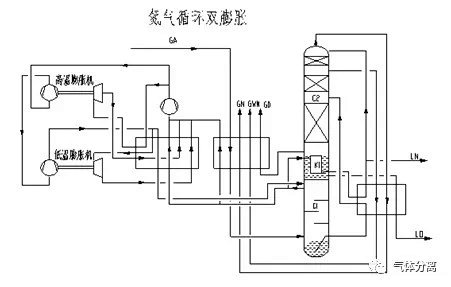

空氣循環(huán):

LO:LN>1,能耗低,氮氣循環(huán):LN:LO>1,能耗低�����,空氣和氮氣相比�����,空氣的液化溫度高,并且空氣的焓降大�����,即空氣膨脹的制冷量大�����。因從主冷抽出大量液體����,從而影響上下塔回流比,此時還采用空氣循環(huán)����,提取率下降。氮氣需復(fù)熱后去循環(huán)壓縮機����,比空氣循環(huán),多一條管路�����,即多一個不可逆損失�。

單膨脹:適用制取液體量小的空分設(shè)備<100t/day����;雙膨脹:適用制取液體量大的空分設(shè)備��,>100t/d���;不帶預(yù)冷的單膨脹:能耗高��,投資小�����。

帶預(yù)冷中壓單膨脹:能耗較低����,投資較大��,可調(diào)節(jié)性差��。

循環(huán)壓縮機后的氣體分成2股:經(jīng)增壓端增壓�,部分經(jīng)主換液化節(jié)流進下塔�,其余從主換中部抽出,去膨脹端膨脹�,而后重回主換復(fù)熱后返回循環(huán)壓縮機入口。

中壓雙膨脹:能耗低,投資大�����,空分變工況易����。高低溫膨脹機的增壓端以串連的形式連接,而膨脹端的進口壓力�,進口溫度均不同。

循環(huán)壓縮機后的氣體分成3股:1股從主換中上部抽出經(jīng)高溫膨脹機膨脹端膨脹���,然后重回主換復(fù)熱后返回循環(huán)壓縮機入口�����。第2股經(jīng)兩個膨脹機的增壓端增壓����,部分經(jīng)主換液化節(jié)流進下塔��,其余從主換中部抽出����,去低溫膨脹端膨脹�,而后重回主換復(fù)熱后也返回循環(huán)壓縮機入口�����。

高純氧流程

高純氧的制?���。?/strong>

從下塔抽出一股壓力氮,作為純氧塔蒸發(fā)器的熱源�����,放出熱量�,被冷凝的液氮回上塔作回流液。從粗氬塔II下部抽出一股回流液�����,作為純氧塔的回流液�����,下流的液體和上升蒸汽進行傳質(zhì)傳熱交換���。

三塔低純氧流程

全提取流程

外液化流程

節(jié)能型流程

節(jié)能型空分核心在主冷����,一般采用立式多層與降膜主冷��。

空分及其他流程的研發(fā)

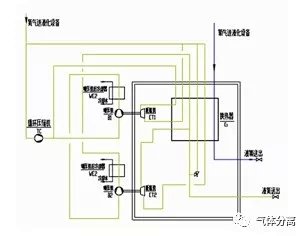

高純氮裝置流程

* 返流膨脹流程:膨脹機增壓端增壓產(chǎn)品氮氣或者正流空氣���。

* 返流膨脹流程:氮壓機增壓產(chǎn)品氮氣�。

* 正流膨脹流程:膨脹機增壓端增壓產(chǎn)品氮氣或者正流空氣�。

* 雙塔精餾流程:這種流程可以獲得兩種壓力的產(chǎn)品氮氣分別是0到2bar和5bar左右或者更高。

* 雙塔雙冷凝流程:將上塔底部富氧節(jié)流后上塔頂部的冷凝頭�����,這樣可以獲得0到3bar和5到7 bar或者更高產(chǎn)品氮氣��,這種流程產(chǎn)品提取率高�,可達60%左右。

* 雙塔雙冷凝流程:采用兩塔平行布置或者垂直布置����,壓力較高的冷凝頭蒸汽通入壓力較低的塔底部,這樣可以獲得0到3bar和5到7 bar或者更高產(chǎn)品氮氣��,這種流程產(chǎn)品提取率高����,可達60%左右��,優(yōu)點是可提高低壓塔壓力�,這樣產(chǎn)品氣壓力也提高不少�。

* 三塔雙冷凝流程:采用雙下塔平行布置,低壓塔垂直布置����,壓力較高的冷凝頭蒸汽通入壓力較低的塔底部,這樣可以獲得0到3bar和5到7 bar或者更高產(chǎn)品氮氣����。

* 超低壓空分流程:采用主塔運行壓力1.4barA∽2.4 barA(塔工作壓力低,精餾溫差擴大���,精餾效率提高40%左右)���,由膨脹機增壓端增壓原料空氣,塔的布置可以采用主冷布置在最底部��,精餾塔座落在主冷之上����;這樣可以獲得0到3bar和5到7 bar甚至壓力更高的產(chǎn)品氮氣���,膨脹機可以由3.5barA∽5barA氮氣中抽膨脹出冷箱作為產(chǎn)品或者7barA以上氮氣膨脹后進主冷凝蒸發(fā)器���,天茂氣體提示您這種流程產(chǎn)品提取率可達60%(單塔)���,且能耗降低不少。

* 掛氧塔返流制氮流程:適宜生產(chǎn)氧氣占氮氣量10%到20%的氧氣產(chǎn)品要求�。

* 雙塔帶氧流程:通過將污氮抽口及下塔物料進上塔的進料口下移,可以使產(chǎn)品氧氣占產(chǎn)品氮氣30%到50%左右����,但是需要滿足純化系統(tǒng)再生氣體需求。

*高純氮返流全膨脹節(jié)能流程:采用全膨脹�,多余冷量采取在膨脹機后抽一股低溫氣體與污氮氣混合至-20℃左右,然后去鋁制板翅式換熱器換熱�����,省去冷水機組�。

* 高純氮正流全膨脹節(jié)能流程:采用全膨脹,這樣可以降低空壓機排氣壓力���,節(jié)省能耗���,但是膨脹機的葉輪直徑會增大�����,投資相應(yīng)增多�。

外壓縮空分流程

常規(guī)自增壓流程:可以適合氧氣壓力0∽1.5bar(G)�����,如果氧氣壓力高���,則空壓機壓力也要適當(dāng)相應(yīng)提高�����,或者采用膨脹機增壓端增壓�,可以降低空壓機排壓1.5barG左右����。

帶外壓自增壓流程:

此流程目的在于提高氧氣出冷箱壓力,從而提高氧透入口壓力�����,使氧氣壓送能耗降低,可以節(jié)省能耗�����;丹東天茂氣體提示您: 帶氬產(chǎn)品時�,氬產(chǎn)品的量會減少����,同時氮氣產(chǎn)品的量需求大時也不能滿足,大型裝置可以考慮先低壓內(nèi)壓再外壓縮來降低總能耗(即混合壓縮)����。

常規(guī)外壓縮空分設(shè)備流程:其產(chǎn)液體產(chǎn)品較少,尤其帶氬產(chǎn)品時�����,對于液體產(chǎn)品要求較大的用戶不適宜采用�,相對而言能耗太高。

大液體量外壓縮空分設(shè)備流程:本流程適用于液體量要求較大時��,采用增加小型空氣增壓機(排壓14barG��,分兩股進主換熱器,也可以從膨脹機增壓端)�,

采用強制冷流路:配置低溫冷氣機組,此時液體產(chǎn)品可達15%以上���。

采用強制冷流路:配置高低溫膨脹機���,此時液體產(chǎn)品可達30%以上。

大型裝置:采用外液化與空分裝置組合���。

大型裝置:采用三級膨脹制冷流程及四級膨脹制冷流程���,其中一股氣體膨脹進上塔。

上述流程還分:有帶制氬系統(tǒng)(包括增效塔)與不帶氬系統(tǒng)流程����。

內(nèi)壓縮空分流程

對于氧氣內(nèi)壓縮流程:有帶制氬系統(tǒng)(包括增效塔)與不帶制氬系統(tǒng);下塔抽氮(氮外壓及內(nèi)壓)與下塔不抽氮流程�;空氣循環(huán)采用雙泵,單泵與氮氣循環(huán)單泵�����;采用中壓膨脹設(shè)置低溫冷氣機或者高溫膨脹機流程(單獨液化空氣(氮氣)進下塔補充冷量)��;以及低壓內(nèi)壓縮流程。大液體量采用外液化與空分組合流程�。大型裝置采用三級膨脹制冷流程及四級膨脹制冷流程,其中一股氣體膨脹進上塔���。

全液體裝置流程

* 單膨脹與雙膨脹

* 空氣循環(huán)(產(chǎn)品氧與氮比例大于1:1)

* 氮氣循環(huán)流程

* 單膨脹放空流程

* 大型裝置采用三級膨脹制冷流程及四級膨脹制冷流程���,其中一股氣體膨脹進上塔。

外液化裝置

采用氮氣循環(huán)��,單獨液氧�����,單獨液氮����,液氧液氮并產(chǎn)或者交替等��。

特種氣體流程

對于特種氣體有超高純氮氣流程���,高純氧氣流程(結(jié)合粗氬塔與結(jié)合主塔兩種)�����,稀有氣體全提取流程(粗氪氙從主冷抽�、從粗氬塔冷凝器抽及下塔液空抽三種)及低純氧流程。

特大型空分裝置流程(15萬以上)

對于外壓縮流程:優(yōu)先采用液氧自增壓流程�����,提高氧透入口壓力���,減小壓縮級數(shù)�,從而實現(xiàn)減少投資和能耗���。

對于內(nèi)壓縮空分流程:都需要配置液體膨脹機���,低溫膨脹機進口,機后帶液體7∽10%���,配置高溫膨脹機���,采用氮氣循環(huán)單泵流程投資較低。

配置雙下塔流程:要求低壓塔的進氣量不超過總氣量的30%(拉赫曼原理��,超過30%時對上塔精餾不利)���,采用此種流程可節(jié)能10%左右��。雙下塔流程強氧強氮不強氬�。

15萬等級以上主塔需要分為兩段,有兩種��,即主冷分和氬抽口分法�����;氬抽口分又分為雙子塔型和獨立塔型�����。粗氬塔也分為兩段式與一段式����,必要時設(shè)置氣提閥流路����,當(dāng)然循環(huán)泵一般也需要多設(shè)置2臺或者4臺。

節(jié)能型空分流程

采用降膜主冷���、多層立式主冷�、全填料技術(shù)、合理設(shè)計再生氣等����。

天然氣及石化流程

液化天然氣:階式循環(huán)液化流程,單級混合制冷劑循環(huán)液化流程��,帶丙烷預(yù)冷的混合制冷劑循環(huán)液化流程��,多級混合制冷劑循環(huán)液化流程�����,單膨脹機液化流程�����,雙膨脹機液化流程����,氮氣甲烷混合膨脹液化流程。以及煤層氣液化流程��,焦?fàn)t煤氣液化流程���,合成氨尾氣回收流程��,液氮洗����,二氧化碳液化流程等。

國際前沿技術(shù)

上述技術(shù)的成功研發(fā)����,表明我國空分的研究處于世界最前沿的水平,同第之前的空分技術(shù)相比����,節(jié)能較大、標(biāo)志著新一代空分技術(shù)在我國已經(jīng)研發(fā)成功并開始大面積的推廣應(yīng)用�����。

行業(yè)人士預(yù)言��,隨著世界科學(xué)技術(shù)的發(fā)展����,未來液氧瓶要像飲用水�����、燃氣罐一樣走進千家萬戶,影響我們生活��,無處不在����。液氧杜瓦瓶(20L)與家庭空調(diào)耦合、液氧杜瓦瓶與家庭空氣清新器耦合�、液氧杜瓦瓶與汽車客車助動力結(jié)合,液氧貯槽與汽車站火車站配套����、液氧瓶與會議室、校園及公共場所配套�、液氧瓶與汽車空調(diào)結(jié)合、液氧瓶與醫(yī)院療養(yǎng)院配套�、液氧瓶與軍隊訓(xùn)練配套、液氧瓶與煤氣燃燒配套���、液氧瓶與健身中心配套�。甚至海水高壓泵倒灌沙漠��,沙漠太陽能發(fā)電����,沙漠大棚種植���,沙漠墓地等也在積極研發(fā),將會更好地為人類服務(wù)�����。

轉(zhuǎn)自氣體分離